- Hammadde-Boksit

Ham alüminyum çekirdekleri bol miktarda serbest su, kristal su ve düşük erime noktalı bileşenler içerir. Üretimde doğal alüminyum çekirdekleri kullanmak büyük miktarda elektrik enerjisi tüketir. Düşük erime noktalı bileşenleri ortadan kaldırmak zordur, bu da ürünün dengesizliğine ve ürün kalitesinin etkilenmesine neden olur. Ham alüminyum çekirdekleri kalsine etmek ve birincil malzeme olarak işlenmiş alüminyum çekirdekleri (sözde boksit) kullanmak esastır. - Boksit Homojenleştirme

İşlenmiş alüminyumdaki Al2O3 yüzdesi zaman zaman farklılık gösterir. Al2O3 ve diğer küçük elementlerin kararlılığını korumak ve mineral fazının Mullite fazı olmasını sağlamak için boksiti homojenleştirmemiz gerekir. - Boksitin Atomize Edilmesi

Boksitin boyutu çok değişir. Kolay füzyon ve kolay taşıma için, boksitin 30 mm ile 100 mm arasında değişen parçalara atomize edilmesi ve başka bir homojenizasyon turundan geçirilmesi gerekir. - Füzyon ve Şekillendirme

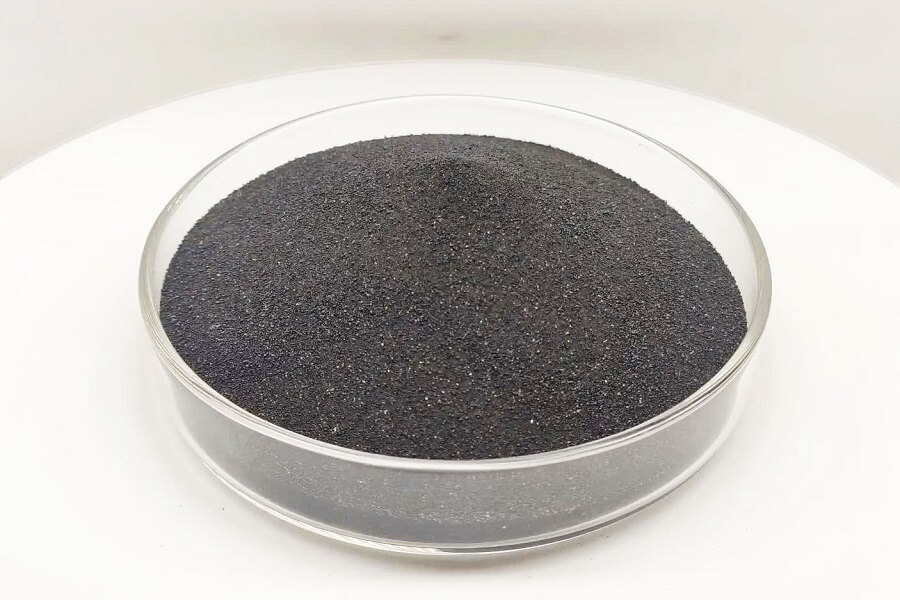

Refrakter bir malzeme olan boksit, 2000oC’nin üzerinde dayanabilir, bu yüzden düşük voltaj ve güçlü akım uygulayarak onu eritmek için elektrik ark eritme kullanmalıyız. Füzyon voltajı 85V ile 130V arasında olmalı ve sıcaklık 2200oC’nin üzerinde olmalıdır. Daha sonra eriyik mineral sıvısı, yüksek basınçlı havanın üflemesiyle küresel parçacıklar oluşturur. Hava basıncı 0,4MPa – 0,5MPa olmalıdır. Küresel parçacıklar oluşturma soğutma sürecinde, soğutma basıncından kaçınmak için yavaş soğutma kullanırız ve beklenen boyut dağılımını elde edebilmemiz için nozul yapısını değiştiririz. - Eleme

Döküm kumu için geleneksel eleme yöntemine üç eleme yöntemi denir, bu da üç ardışık elek konsantrasyonunun %75’ten fazla olduğu anlamına gelir. Ancak bu, tek bir eleğin konsantrasyonunun %85’ten fazla olduğu ve iki ardışık eleğin kalıntısının %15’ten az olduğu seramik Kumunun ihtiyacını karşılayamaz. Alüminyum karbonat elyafı ve demirden kaynaklanan olumsuz etki nedeniyle, eleme sonucu aşağıdaki gibidir:

14Mesh: 0,141 mm 70Mesh: 0,212 mm

20Mesh: 0,85 mm 100Mesh: 0,153 mm

30Mesh: 0,6 mm 140Mesh: 0,105 mm

36Mesh: 0,425 mm 200Mesh: 0,073 mm

50Mesh: 0,3 mm 200Mesh Üzeri

- Karıştırma

Küresel kumun tane şekli nedeniyle, seramik Kumun kombinasyonu normal bir dağılım izler. AFS gereksinimlerine göre, farklı boyutlarda seramik Kum karıştırılır ve çalkalanır. - Test etme

Eleme sürecinde test etme: Tek elek mesh numarası konsantrasyonunun gereksinimi karşıladığından emin olmak için seramik Kumun her mesh numarasını noktasal olarak kontrol eder. Ayrıca, ekipmanın çalışma durumunu test eder.

Karma kumu test etme: Her mesh numarasındaki kalıntının gereksinimleri karşılayıp karşılamadığını test etmek için bilimsel bir örnekleme yöntemi uygulayın.